労働安全衛生

お客様満足のためには従業員満足が欠かせません。安全・安心はもちろんのこと、従業員が誇りや喜びを実感できる働きやすさと働きがいのある職場づくりを進めています。

安全に関しては、日本、海外ともにリスクアセスメント活動を実施するなど、「許容できないリスク」がない職場づくりを進めています。

安全に働ける職場づくりを推進

安全に、安心して働くことのできる職場を構築するために、2013年4月制定の「クボタグループ 安全衛生基本理念」で掲げた理念に基づき、事業に関わるすべての人が「安全最優先」で行動することを徹底しています。

加えて「安全最優先」の具体的な3つの指示事項が社長から示達されています。

「設備の本質安全化推進」「作業の安全化推進」「安全を支える人材育成の強化」を取り組みの柱とする中期計画を立て、目標である「A種災害*ゼロ」の達成をめざして各種の対策を推進しています。

- 「 A種災害」とは、機械装置による挟まれ・巻き込まれなど重大災害につながる可能性のある、以下の10種類の要因による災害。

①高熱物との接触等、②重量物との接触等、③機械装置による挟まれ・巻き込まれ、④高所からの墜落・転落、⑤フォークリフト・車両との接触等、⑥農業機械・建設機械等の製品による転倒・接触、⑦感電、⑧飛来物、落下物との接触、⑨有害物質との接触・急性中毒、⑩爆発・火災が原因の労働災害

- クボタグループ 安全衛生基本理念

-

『クボタグループには人命を犠牲にしてまでも、遂行しなければならない業務は存在しない。』

それを実現するために、事業にかかわる全ての人が「安全最優先」で行動することを基本理念とする。 - 安全最優先

-

- クボタグループの事業にかかわる全ての人は、災害から自分の身を守るために、決められたルールを遵守し、「安全最優先」で行動すること。

- 経営幹部は、「安全最優先」を肝に銘じて事業運営に当たり、最前線としての現場を重視し、現場に耳を傾け、「現場は自分を映す鏡」であることを心に刻むこと。

- 職制の皆さんは、重篤災害に繋がるリスクを見逃さず抽出し、その対応に真摯に向き合うとともに、本音で安全が語れる職場風土づくりと、安全を支える人材育成に取り組むこと。

クボタグループの中期計画の目標と主な取り組み項目

2027年度を最終年度とする中期計画に基づき、主に以下の取り組みを推進しています。

目標:A種災害ゼロ

<主な取り組み事項>

- リスクアセスメント活動のレベル向上

- 新規設備導入時、設備改造時の着実な機械リスクアセスメントの実施。

- 「危険源同定*」、「予見行動*を含めた人の行動」をプロセスに組み込んだリスク抽出。

- イラスト付きでリスト化された危険源と同様の危険源がないかを実際の現場で確認すること。

- とっさの行動や近道行動など、想定される人の不安全行動。

- 設備対策を最優先にしたリスク低減活動

- 3ステップメソッド*に従い、安全設計された設備導入や、ガード・保護装置設置によるリスク低減。

- 具体的なリスク低減事例を「設備本質安全化ガイドライン*」で規定。

- 「ステップ1:設備の本質的安全設計方策」、「ステップ2:安全防護および付加保護方策」、「ステップ3:使用上の情報の提供」の順にリスク低減を行う方法。

- 各種設備を安全度に応じて区分したガイドライン。

- 安全な作業方法によるリスク低減活動

- 設備対策で低減ができないリスクは安全な作業を標準化する。標準通りの作業が継続できるよう、管理監督者が日常管理する。

- 「異常時は止める・呼ぶ・待つ」を厳守し、異常の再発防止を行う。

- 安全を支える人財育成の強化

- 安全管理やマネジメントシステムが運用できる人員体制を維持する。

- 上記に必要な人財を計画的に育成する

- 健康的な職場環境の維持向上

- 製造現場で発生する騒音の低減計画を策定し実行する。

- 化学物質に関する法改正に対応する。

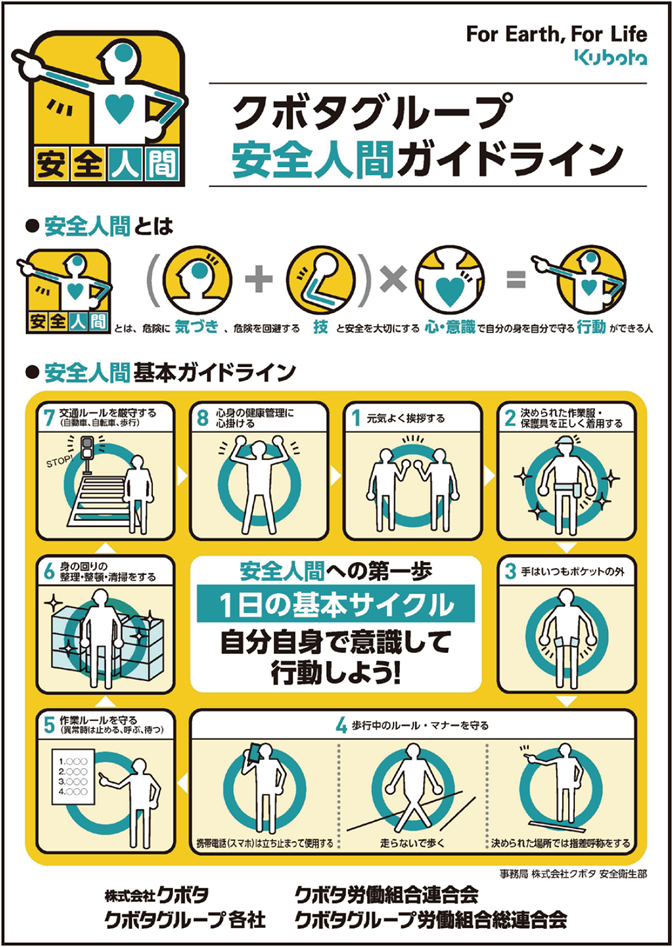

クボタグループ安全人間ガイドライン・安全人間基本ガイドライン

2023年度の取り組み状況

2023年度は海外を含むクボタグループ全体で下記取り組みを実施しました。

- リスク抽出活動

全国安全週間の1日を「クボタグループ安全の日」と設定。この日は生産計画を調整し、従業員全員で安全活動に取り組んでいます。

2023年は「危険源同定」を共通テーマの一つとして全社で実施しました。

この日の活動をふまえて、リスク抽出活動などのブラッシュアップを進めています。 - 設備本質安全化ガイドラインに基づく対策推進

既存設備について、抽出されたリスクに対して設備対策を最優先で低減を進めています。また、新規設備については機械リスクアセスメントを実施し、残留リスクの少ない設備導入を進めています。 - 安全な作業方法の標準化

設備によって許容できるリスクにまで低減できない作業については、安全な作業方法を標準化し、教育・訓練の実施、および管理監督者による日常的な巡視・指導を行っています。 - 「止める文化」構築推進活動への取り組み

すべての職場で「異常時は止める」を実行する活動を行っています。また異常そのものの再発防止と、異常を処置する人財育成を進めています。 - 職場環境の維持向上

日本国内で段階的に改正が計画されている化学物質規制への対応を進めています。

2024年度のクボタグループ安全衛生目標

2024年度の目標については下記と明確に定め、全社を挙げて安全な職場づくりを推進しています。

目標:A種災害ゼロ

〔重点実施事項〕

製造所・工場・研究開発部門

- リスクの抽出

- 設備の本質安全化

- 作業の安全化

- 安全人間づくり

- 衛生管理の推進

- 安全マネジメントシステムの維持

建設工事部門

- 安全人間づくり

- 作業の安全化

- 設備の本質安全化

- 衛生管理の推進

- 環境管理の推進

安全に関する教育・啓発

経営層および現場職制からのメッセージ配信や各種会議の機会を通じて、安全に関する啓発を行いました。

- 啓発メッセージの配信

「クボタグループの安全に対する思い」や「安全人間」をテーマとした経営層(執行役員)および現場職制(職長・作業所長)のメッセージを、社内イントラネットで配信し、安全への意識浸透を図りました。 - 安全衛生大会

事前に各拠点での安全活動取り組み事例を取材し、活動中心人物へのインタビューを交えた動画による事例紹介や、本社大ホールのステージ上での海外拠点安全マネージャーと社長・安全衛生推進本部長との対談、社外講師による講演を実施し、安全衛生活動のさらなるレベルアップを図りました。(全拠点にライブ配信。後日、アーカイブ配信) - 各種安全教育の実施

新入社員をはじめ各階層を対象とした安全衛生教育について、 教育内容に応じて、オンラインまたは集合形式により実施しました。また、リアルタイムで共同編集できるツールを活用するなど、実施方法を工夫しながら教育を進めました。

-

安全衛生大会の様子

-

海外拠点(中国)安全マネージャーと

社長・安全衛生推進本部長との対談の様子

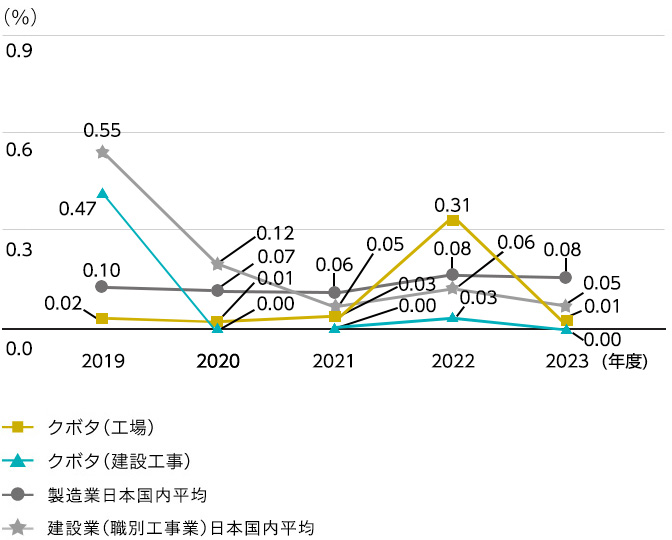

休業災害度数率/強度率

-

休業災害度数率(クボタ単体)

<休業災害度数率>

休業を伴う労働災害による死傷者数÷延べ実労働時間数×1,000,000 -

強度率(クボタ単体)

<強度率>

延べ労働損失日数÷延べ実労働時間数×1,000

2023年度の安全衛生教育の実施状況

新入社員(雇入れ時教育)をはじめ、各階層に安全衛生教育を実施。

| 教育名称 | 実施回数 | 延べ人数 |

|---|---|---|

| 新入社員教育 | 10(回) | 529(人) |

| 初級(若手社員向け) | 12 | 352 |

| 準中級 | 5 | 146 |

| 班長研修 | 4 | 77 |

| 中級(中堅社員向け) | 2 | 61 |

| 新任作業長研修 | 4 | 98 |

| 新任職長研修 | 1 | 6 |

| 教育名称 | 実施回数 | 延べ人数 |

|---|---|---|

| 新入社員教育 | 3 | 317 |

| キャリア採用者 雇入れ時安全衛生教育 |

12 | 363 |

| 機械安全教育 | 8 | 121 |

| 管理職昇級者研修 | 86 | 205 |

| 新任役職課長研修 | 7 | 122 |

| 新任役職部長研修 | 2 | 64 |

| 役員対象教育 (安全・環境・品質フォーラム) |

1 | 28 |

- 「役員対象教育」以外の「延べ人数」は、5を単位として数字を丸めています。

労働安全衛生マネジメントシステム 認証取得拠点

従業員の安全を確保し、安心して仕事に集中できる職場を提供するため、下記事業所でOHSAS18001/ISO45001の認証を取得するとともに、その他の拠点においてもリスクアセスメントを中心とする労働安全衛生マネジメントシステムを構築しています。

| 筑波工場 | 2020年11月 ISO45001認証取得 (2000年12月OHSAS18001認証取得) |

|---|---|

| 京葉工場 | 2018年11月 ISO45001認証取得 (2002年12月OHSAS18001認証取得) |

| 市川工場 | 2018年11月 ISO45001認証取得 (2002年12月OHSAS18001認証取得) |

| 阪神工場(武庫川) | 2020年10月 ISO45001認証取得 (2003年11月OHSAS18001認証取得) |

| 阪神工場(尼崎) | 2020年10月 ISO45001認証取得 (2005年4月OHSAS18001認証取得) |

| 枚方製造所 | 2019年4月 ISO45001認証取得 (2007年6月OHSAS18001認証取得) |

| (株)クボタ建設 | 2020年12月 ISO45001認証取得 |

|---|---|

| クボタ化水(株) | 2020年12月 ISO45001認証取得 |

| Kubota Materials Canada Corporation | 2021年2月 ISO45001認証取得 (2012年8月OHSAS18001認証取得) |

|---|---|

| SIAM KUBOTA Corporation Co., Ltd. | 2019年9月 ISO45001認証取得 (2014年1~2月 OHSAS18001認証取得) |

| Kubota Baumaschinen GmbH | 2019年6月 ISO45001認証取得 (2014年7月 OHSAS18001認証取得) |

| SIAM KUBOTA Metal Technology Co., Ltd. | 2019年11月 ISO45001認証取得 (2014年12月 OHSAS18001認証取得) |

| KUBOTA Engine(Thailand) Co., Ltd. | 2019年7月 ISO45001認証取得 (2015年7月 OHSAS18001認証取得) |

| Kubota Farm Machinery Europe S.A.S | 2021年10月 ISO450001認証取得 (2017年2月 OHSAS18001認証取得) |

| KUBOTA PUMP (ANHUI) CO., LTD. | 2019年6月 ISO45001認証取得 |

| Kubota Construction Machinery (Wuxi) Co., Ltd. | 2019年11月 ISO45001認証取得 |

| Kubota Engine (WUXI) Co., Ltd. | 2019年11月 ISO45001認証取得 |

| Kubota Saudi Arabia Company, LLC | 2020年1月 ISO45001認証取得 |

| Kubota (U.K.) Ltd. | 2022年10月 ISO45001認証取得 |

| Kverneland AS Ravenna | 2023年8月 ISO45001認証取得 |

海外で働く従業員のリスク低減

クボタグループは、国際的な医療・セキュリティ専門会社の協力のもと、海外で働く駐在員とその帯同家族および海外出張者のリスク低減に取り組んでいます。

海外渡航先におけるセキュリティ情報の収集・分析を行い、国内外のグループ社員に情報発信をしているほか、医療面では、海外滞在先から電話による医師への医療相談や緊急時の医療搬送手配などに対応できる体制を敷いています。