油圧システムの内製化が支えるグローバル畑作市場への挑戦

油圧システム

地平線の果てまで続く広大な畑を、農薬散布機をけん引しながら作業する大型トラクタ。海外の畑作を象徴するこのトラクタがけん引する作業機はインプルメントと呼ばれ、農薬散布のみならず、耕うんや播種、草刈り、牧草管理など、作業内容に応じてさまざまな種類が存在します。より精密さが求められる今日の農業において、昇降・回転・変速など複数の動きをするインプルメントがムラのない作業を行うためには、エンジン動力を効率よく正確に変換・伝達する油圧システムが欠かせません。クボタにとって畑作市場への挑戦は、すなわち油圧システム開発の挑戦でもありました。

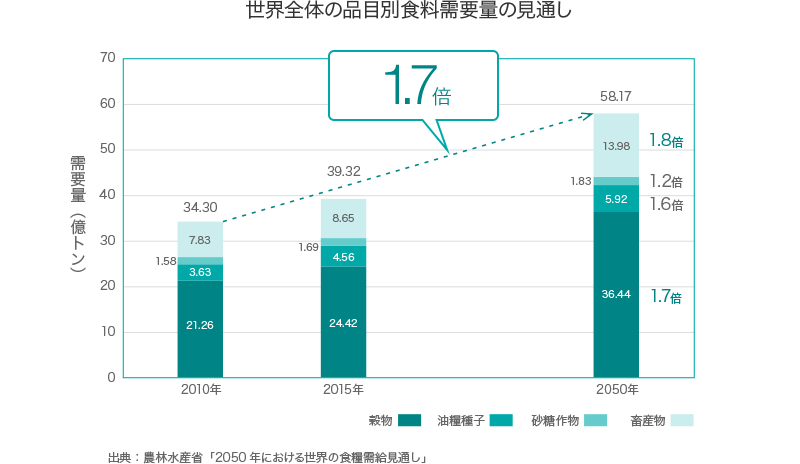

世界で求められる高効率な農業機械

農業人口が減少する一方で、増え続ける世界人口を満たすための食料増産や国連で採択されたSDGs(持続可能な開発目標)の推進など、農業への要求はより高度化しており、精密で高効率な農作業が喫緊の課題です。今、世界中で課題解決の鍵を握る先進的な農業機械が求められていますが、油圧システムはその農業機械の性能を左右する重要なコア技術のひとつなのです。

多様な重作業を精緻に制御するトラクタの油圧システム

油圧システムは、油圧ポンプ、油圧バルブ、油圧アクチュエータなどの油圧機器から構成されます。エンジンから得られる機械的動力は、油圧ポンプで油圧動力に変換され、用途に応じてさまざまな油圧バルブを通過。このとき圧力、流量、流れの方向を制御・調整された作動油は、油圧アクチュエータで再び機械的動力に変換され、各種動作で使用されます。ギアやクラッチのようなメカニカルな機構と比べ、小型で大きな出力が得られ、制御性や設計の自由度も高いため、掘削のように大きな力を要する動作に使われるのが特長です。一方で、油圧システムを構築する油圧機器は、エンジン出力を一度油圧に変換する工程を経て動くため、一般的にエネルギーロスが大きく、環境負荷や燃費の面での課題があると言われています。

農業機械における油圧動力の用途には、主に走行系、操作系、作業系の3種類があり、このうち走行系は変速や前後進の切り替えを、操作系はステアリングの制御を担います。これらが自動車などの輸送機での基本用途であるのに対し、作業系は農業機械特有の用途であり、耕うんや播種、草刈り、牧草管理といったさまざまな作業に応じて付け替えるインプルメントの動力に分配されます。また、インプルメントの多様な動きを同時に制御する必要があるため、エンジン動力の大半が作業系に使われます。

農業機械ゆえに求められる他の要件には、油のリーク防止があります。油圧につきものの油漏れも、農作物を作る圃場(作物を栽培するために区画された田畑)では許されません。また、インプルメントを動かすために大きな力を要するということは油も高圧になりますが、内部リーク(油圧機器内部での部品間の僅かな隙間からの油の漏れ)があると、圧力損失が大きくなります。そこでクボタでは、エンジン動力を最大限に伝達させるために、わずか0.001㎜単位での設計・加工により、クリアランス(部品間の隙間)を最適化し、内部リークを低減しています。

-

圃場で耕うんや播種などの多種多様な作業を行うインプルメント。

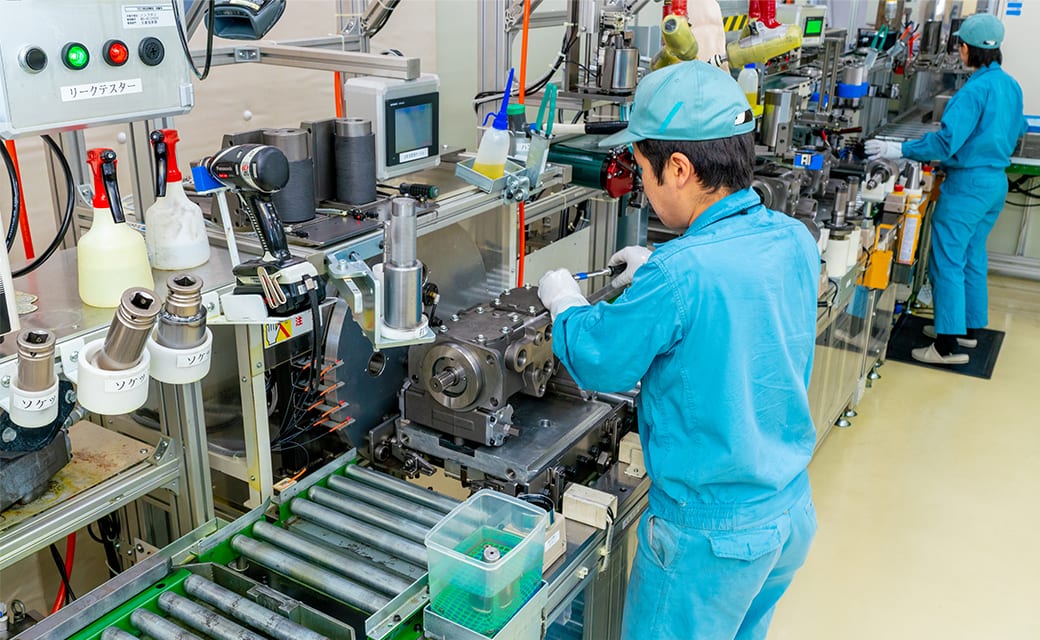

油圧システムの内製化を実現したエンジニアの奮励

創業以来、日本の農業とともに歩み、進化を遂げてきたクボタは、稲作向け機械の性能向上に努め、その技術を磨き上げてきました。そして、その長年の実績と技術を生かし、日本だけでなく、世界の食料生産に貢献するため、畑作市場に進出。稲作の約4倍の作付面積を持つ畑作において、現地のニーズに合わせた高馬力の大型トラクタを開発するなど、クボタの農業機械は世界の農業市場で着実に受け入れられ始めているものの、さらなる性能向上を実現するためには、畑作向けの油圧システムの内製化は避けては通れませんでした。

畑作用トラクタは水田で行う稲作と異なり、インプルメントの種類が多く、固い土壌での作業はエネルギー負荷が高いために、より大きな力を要します。さらには、インプルメントを応答性良く、かつ正確に制御しなければならないことに加え、環境性能や燃費問題を解決する必要もありました。これらの高い要求を達成するうえで、油圧システムの開発コストは必然的にエンジンに次ぐ大きさとなり、価格競争力の鍵をも握っていたのです。

油圧システムの内製に取り組んだ理由のひとつに、農業機械市場は自動車市場と比べて規模が小さく、性能とコストを両立するサプライヤーの選択肢が多くないという点があります。また、汎用品は専用品と比べて搭載性に欠け、応答性やコスト面でも限界がありました。さらに、クボタが欧米畑作市場では後発であるという事実を踏まえた対策も必要でした。インプルメントは畑作市場を中心に技術的な発展を遂げてきましたが、欧米の農業機械大手メーカーは、多様なインプルメント活用に耐える油圧システムを外部調達してきました。油圧システムのサプライヤーと農業機械大手メーカーとの強固な関係性を踏まえると、後発のクボタが性能とコストの両面で競合に勝る油圧システムを手に入れることは簡単ではありませんでした。

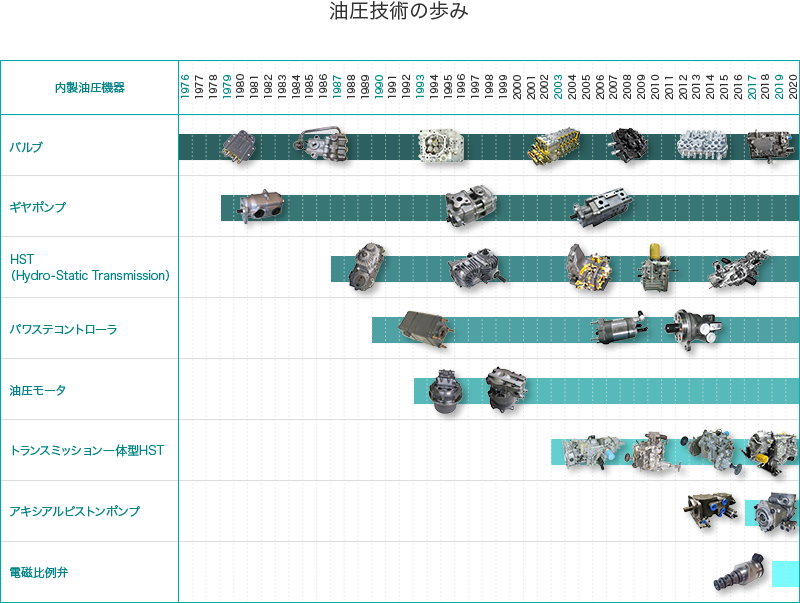

しかし、クボタの油圧機器開発チームには、1976年から進めてきた基幹部品の内製による技術や経験の蓄積がありました。つまり、エンジニアたちのたゆまぬ努力があったからこそ、クボタ独自の油圧システムの開発につながっていったと言えます。

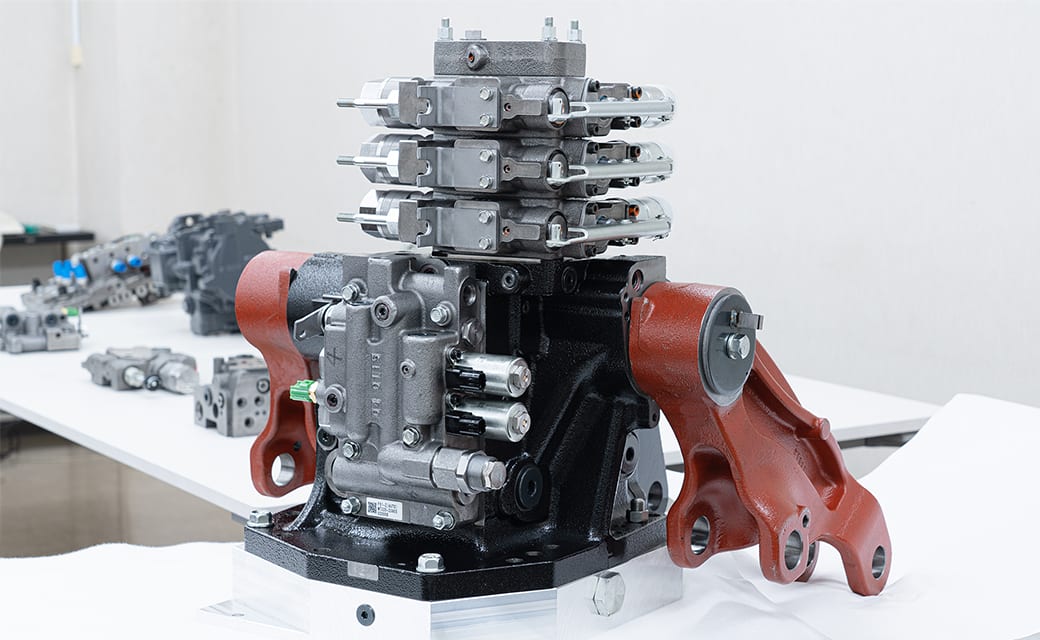

-

クボタが内製してきた油圧システムの基幹部品の数々。

地道な積み重ねで、基幹部品を内製する唯一の農業機械メーカーに

クボタでは、油圧機器の内製を精密で高効率な農作業実現の成否を左右するキーコンポーネントとして、早くから体制強化と技術の蓄積を図ってきました。当初各事業部に散らばっていた専門家の集約・育成により、油圧機器開発のエンジニアはこの20年で約5倍に増えています。必要となるコア技術をひとつひとつ内部で開発することで、多くの農業機械大手メーカーが外部調達で済ませている油圧の基幹部品の内製化に成功したのです。今では、100種類のベースモデルと700種類以上の油圧機器のラインナップを誇り、年に20種類のペースで新しい機器を開発しています。

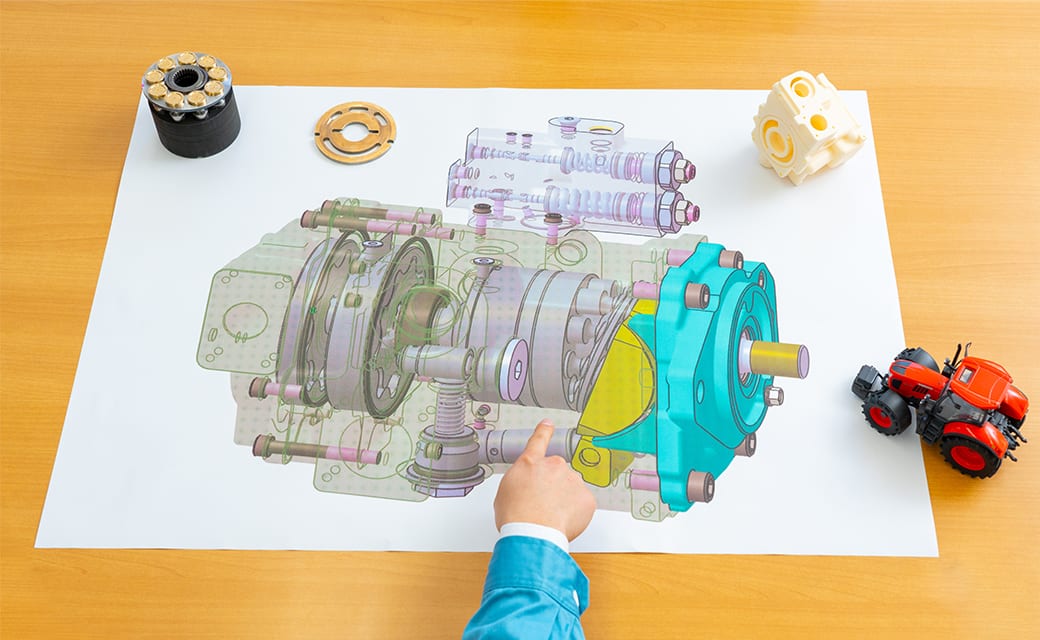

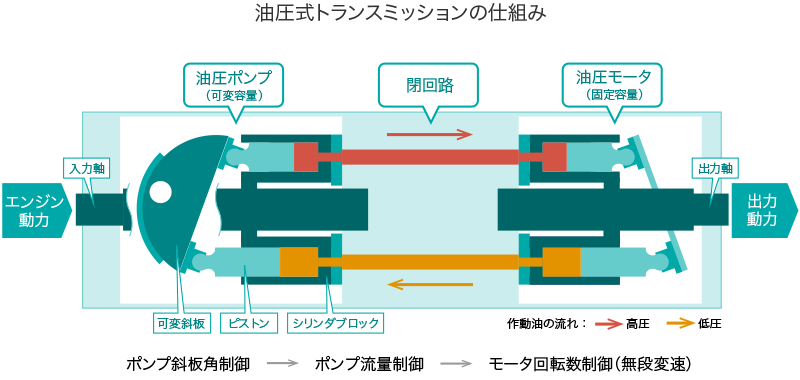

なかでも、HST(Hydro-Static Transmission)と呼ばれる油圧式トランスミッションの内製化は、クボタの油圧技術に大きな飛躍をもたらしました。自動車と異なり農業機械はエンジンの回転数が一定であり、作業ごとに速度を調整しなければなりません。アクセルのオン・オフではなく、トランスミッションだけで細かな変速および前後進の切り替えを機動的に行わなければならないため、そのハイレベルな技術要求が油圧制御技術の進歩に大きく貢献しています。

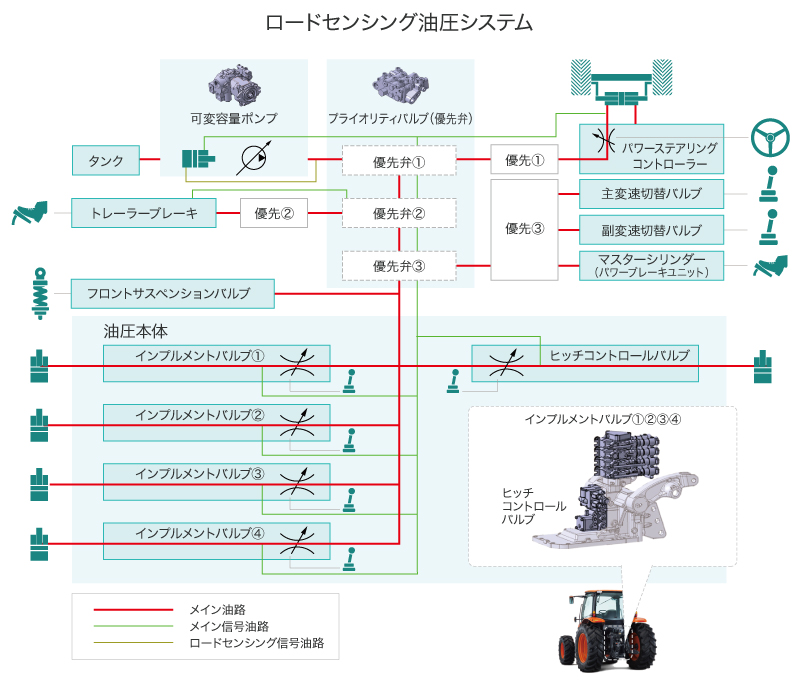

加えて、効率性を向上させるという観点から、大容量で吐出量が自在に変えられる可変容量型の油圧ポンプと、インプルメントの負荷の変化に応じて瞬時にポンプの吐出量と油圧の分配バルブを制御する「ロードセンシング油圧システム」の内製にも成功。これにより、必要な時に、使用する機器に応じた必要な流量を、応答性良く分配することができるようになり、燃費の向上や環境負荷の軽減、小型化に加え、製造コストも外部調達と比べて大幅に削減することができたのです。こうして内製した油圧システムは、欧州で発売される畑作向け大型トラクタに搭載されることが予定されており、クボタのグローバル畑作市場への進出を加速させようとしています。

-

-

-

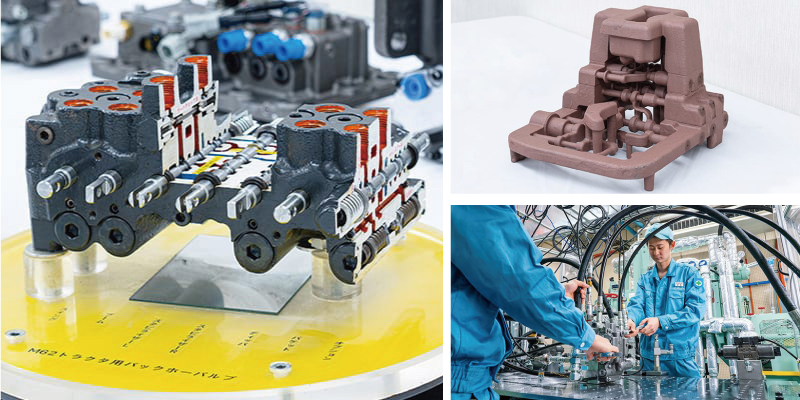

複雑な油圧の回路が張り巡らされたコントロールバルブのカットモデルと油圧ポンプ、油圧バルブの中子(鋳物を作る際の砂型)。

自動化に向けたフル電子制御油圧システムの開発へ

油圧システムにおける今後の重要テーマは、農業機械の完全無人化時代に向けたフル電子制御油圧システムの開発です。現在、レバーやペダル、ダイヤル等、人によるメカ操作を通じて行っている駆動制御は、自動運転トラクタではバイ・ワイヤ(電線)化され、電気信号により制御されることになります。なぜなら、電子制御はメカ制御に比べてファインコントロールが可能で、操作系がシンプルに構成できるためです。

しかし、現状では電子制御油圧システムの応答性はメカ制御に劣るため、部分的な電子制御しか実現していません。自動運転トラクタのコア技術となるプロセッサーやセンサー、通信回線では急速な高速化が進んでおり、同様に油圧の電子制御でもメカ制御と同等の応答性が実現可能なレベルまで進化してきています。クボタでは、次の10年を見据えてすでに電子制御の基幹部品となる高性能・小型電磁弁の開発を進めています。これまでも、これからも地道な技術を積み重ね、自動運転の普及の後押しを図っていきます。