1930~1950年代

特殊鋳鋼に活路を見出した

クボタの鋳鋼技術

鋼塊用鋳型 ダクタイル鋳鉄製ロール

鋳鋼工場で製造された重量3トンの大型竜骨

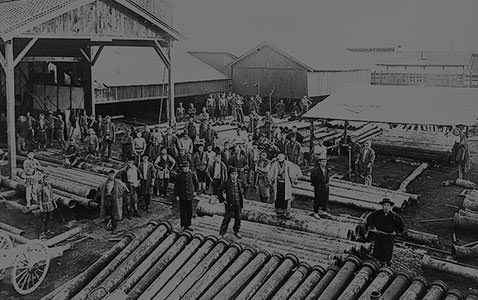

明治の起業設立期に「大出鋳物」として開業したクボタ。やがて鋳鉄品については盤石となり、かねてから鋳鋼品の着手を考えていたクボタは試行錯誤の末、1937年に鋳鋼品の開発に成功。競合企業や戦後の民需転換に対応すべく、製品の独自性にこだわります。

鋳鋼品への進出。特殊鋳鋼に重点を置き、専門メーカーとの差別化を図る

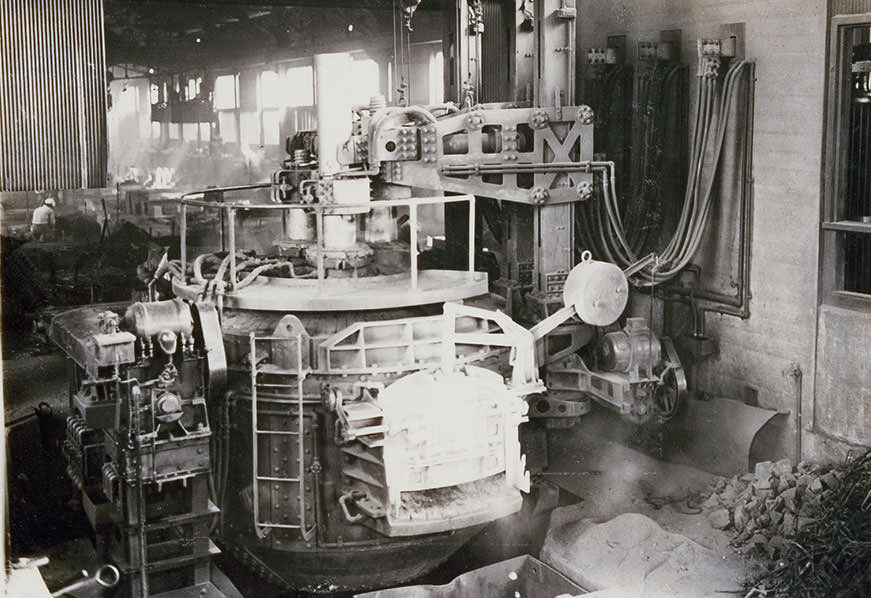

1937年、事業拡大のため、鋳物専門の恩加島工場を拡張しました。このとき設置した電気炉を使い、鋳鉄よりも硬く、粘りのある鋳鋼品を作れないかと考えたのが、後のクボタの素形材事業の原点となる鋳鋼事業のはじまりです。試行錯誤の甲斐もあり、径70mm大の鋳鋼製歯車の開発に成功、鋳鋼市場に参入します。当時、普通鋳鋼だけでは市場競争が厳しかったため、特殊鋳鋼に重点を置き、競合と差別化を図ります。他にも、それまでの常識を覆す、砂利の乾燥をせずに、生型での鋳造を試みるなど、コスト低減と能率向上にも取り組みます。

恩加島工場拡張の際に導入した3トン電気炉

恩加島工場拡張の際に導入した3トン電気炉

クボタ鋳鋼品の独自性を打ち出す、国内初の遠心力鋳造法による鋳鋼管

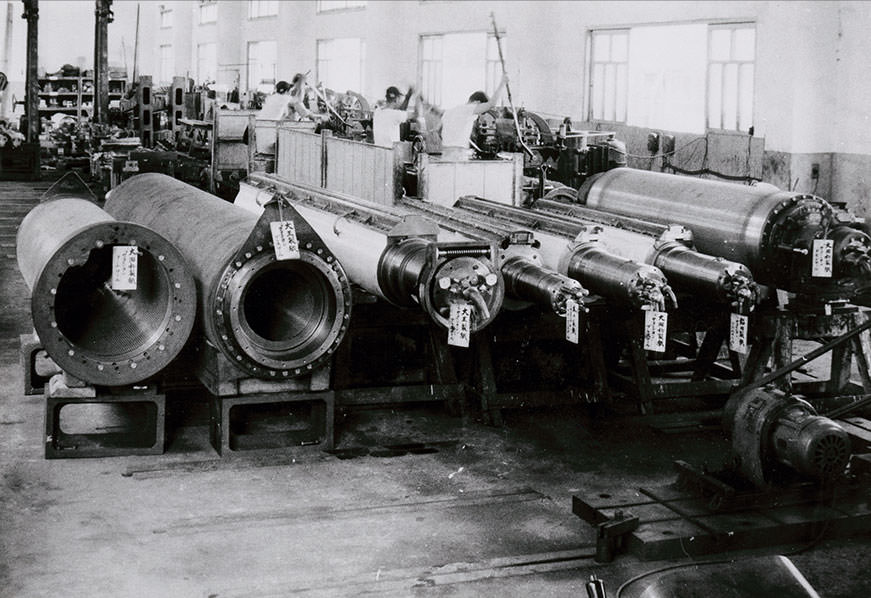

戦後、鋳鋼事業はクボタならではの独自性を打ち出すための道を模索します。戦前、東洋で初めて実用化した薄肉長尺の鋳鉄管を作るための技術「遠心力鋳造法」を鋳鋼管製造に応用し、その開発に国内で初めて成功しました。その後、ニッケル鋼やクロム鋼などの高級合金鋳鋼管を開発し、輸入に頼っていたこれらの特殊鋳鋼管を国産化します。1956年、遠心力鋳造法による鋳鋼管製造の実績が評価され、「毎日工業技術奨励賞」を受賞。事業発足時、特殊鋳鋼に舵を切ったクボタの決断が実を結んだ瞬間でした。

製紙機械メーカーで加工中の鋳鋼工場製製紙用サクションロールシェル

製紙機械メーカーで加工中の鋳鋼工場製製紙用サクションロールシェル

1950~1960年代

高度経済成長期に突入。

都市インフラの開発が進む

戦後復興を経て、訪れた高度経済成長は都市インフラの開発を加速させました。新幹線網の拡大や臨海部の埋め立て、港湾施設などの整備が進み、それらを支える鉄鋼需要が増大。鋳造業界はかつての活気を取り戻し、各メーカーの厳しい競争が始まります。

スクロールして次のストーリーを見る

1950~1960年代

製品の独自性を深め、

土木業界という新たな領域へ

Gコラム 遠心力鋳造複層ロール スパイラル鋼管

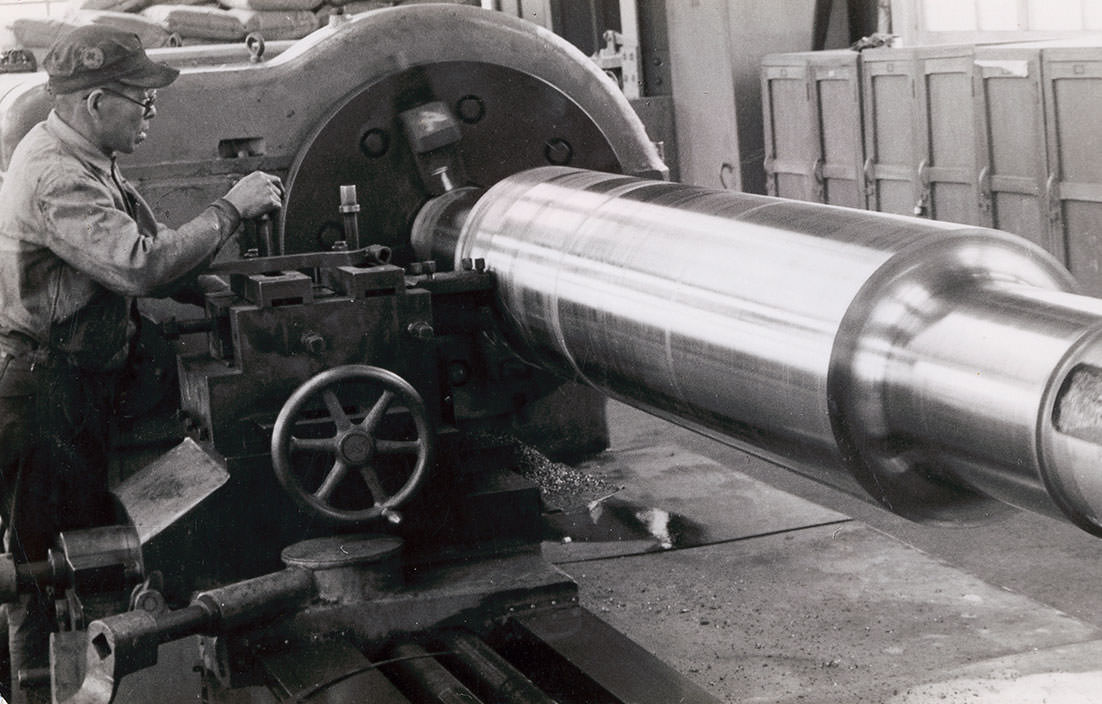

圧延ロールの旋盤加工作業

長くひたむきな試作研究の末に、鋳鋼管の遠心力鋳造技術を自社のものにしたクボタ。その後も製品の独自性を深めるため研究を進め、溶接構造用鋳鋼管や遠心力鋳造複層ロール、スパイラル鋼管を生産。高度経済成長下における都市インフラ整備を支えます。

土木建築用鋳造資材へと拡大。「今年の10大新製品」などに選出される

遠心力鋳造法による鋳鋼管製造が評価され、大阪市の地下鉄駅舎用の支柱としてクボタの鋳鋼管柱が採用。その後、東京の地下鉄へも採用された実績から1962年、東海道新幹線の新大阪駅用支柱を国鉄構造物研究所と共同開発しました。鋳鋼管柱と梁の接点に溶接用フランジを作り、一体で遠心力鋳造する支柱「Gコラム」は用途に応じて肉厚を変えられ、強度も優れていました。クボタは量産体制を整備し、建築用構造材として販売。超高層ビルから地下街まで広く採用され、1965年に日刊工業新聞社「今年の10大新製品」に選ばれました。

新幹線新大阪駅に使用された構造物柱用Gコラム

新幹線新大阪駅に使用された構造物柱用Gコラム

世界初の遠心力鋳造複層ロール完成。各国も注目し、業界で主力メーカーの地位を固める

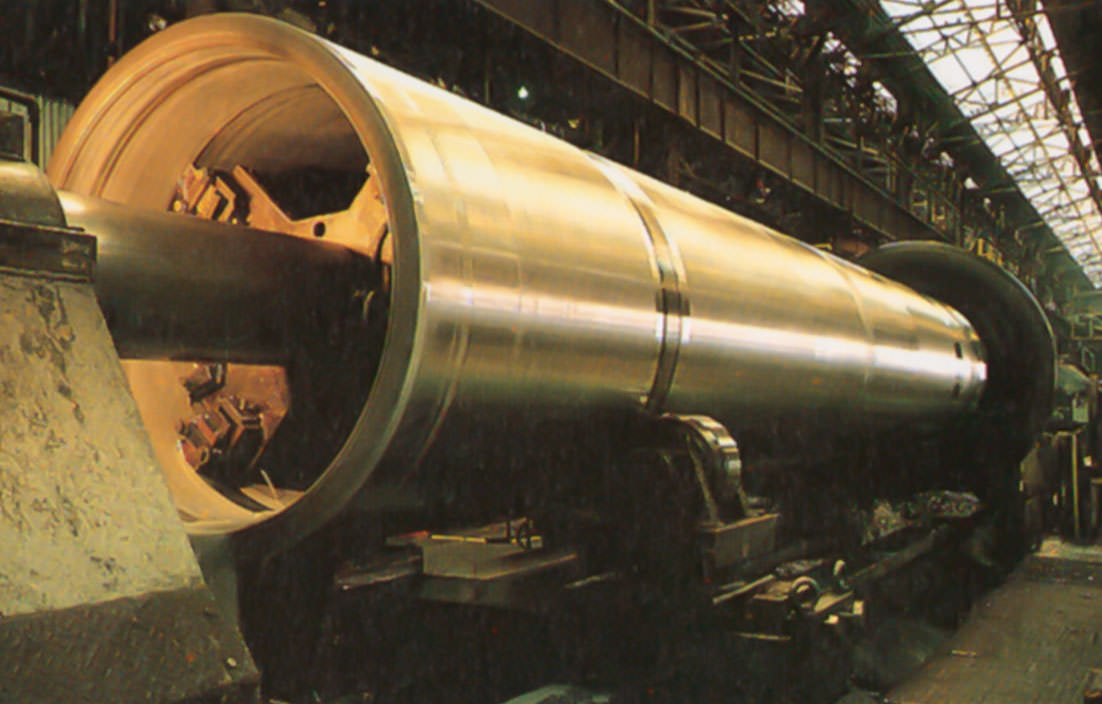

1954年に高い強度と靭性を兼ね備えたダクタイル鋳鉄ロールを開発し、鉄鋼圧延ロール市場本格参入したクボタ。圧延ロールには多様な特性が求められるため、その後も研究を続け、世界初の工業化された遠心力鋳造複層圧延ロールを製作します。外層に高合金チルド、内層に高級鋳鉄と異なる材質を分離せず、遠心力鋳造によって一体鋳造したこの圧延ロールは従来製品の約5倍の寿命を誇りました。1968年の国際鋳物会議でクボタは各国の注目を集め、輸出拡大の契機に。同年、月産1,000トンを達成し、業界主力メーカーの地位を固めます。

外層と内層に異なる材質を使用できる、遠心力鋳造二層管のリングサンプル

外層と内層に異なる材質を使用できる、遠心力鋳造二層管のリングサンプル

スパイラル鋼管の試作・製造を専門工場にて開始。構造物基礎杭として販路拡大

1957年、クボタは米国アームコ社のスパイラル鋼管製造技術を導入。この技術は熱延コイルをらせん状に成形溶接して連続製管できるため、長尺にしやすいのが特長です。当初は水道管などに使用されましたが、アームコ社では生産量の約2割が基礎杭用であったことから販路を拡大。折から、国内臨海部の埋め立てが盛んとなり、軟弱地盤での港湾施設や工場の基礎杭として、耐久性の面から従来のコンクリート杭に代わり、H形鋼や鋼管を採用する現場が増加します。クボタは生産能力を増強し、鉄鋼メーカー間の激しい競争を制していきます。

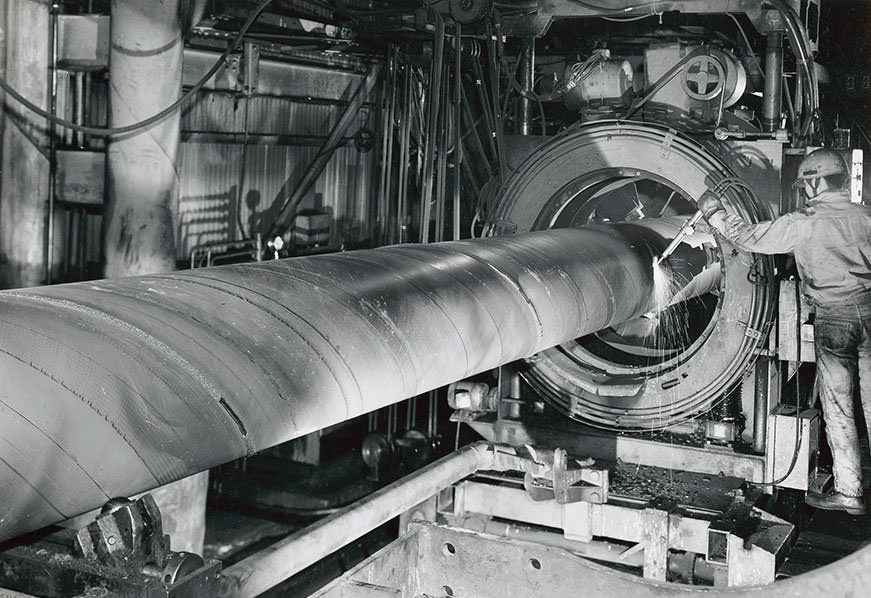

熱延コイルをらせん状に成形・溶接するスパイラル鋼管の製管作業

熱延コイルをらせん状に成形・溶接するスパイラル鋼管の製管作業

1970年代

日本列島改造ブームに沸く

土木業界

日本列島改造ブームが始まり、交通網の整備が加速すると、土木工事関連の公共事業も増大。土木業界はさらに活気にあふれます。それに呼応して、鋼管杭業界もまた活況を迎えます。工事が大型化し、求められる製品の需要も変化していきます。

スクロールして次のストーリーを見る

1970年代

造船ブームを支えた

クボタの代表的鋳鋼製品

スパイラル鋼管杭 貸油管

送油用としてタンカーの甲板に配管された鋳鋼製貨油管

日本列島改造ブームは石油需要の急増も促しました。これを背景に、超大型タンカー建造が続きます。この造船ブームをきっかけに、かねてより特殊鋼管でその独自性を追求してきた鋳鋼事業から、クボタの代表的な鋳鋼製品がまたひとつ生まれました。

石油需要の増大で、タンカー用貨油管がクボタの代表的鋳鋼製品のひとつに

1970年ごろ、石油需要の増大と比例して、20万t以上の超大型タンカー建造需要が拡大しました。それを背景に、オイルタンカー用配管材の貸油管が急成長し、クボタを代表する鋳鋼製品に加わります。もともと1950年代の終わりに米国テキサコ社のオイルタンカーに初めて採用され、優れた耐食性と溶接加工性で好評を得ていました。1973年には月産1,500トン体制を整え、Gコラムとの生産調整を容易にするために鋳鋼事業部を発足。翌年度は2万5,000トンを生産。石油ショックまで成長を続けました。

列島改造ブームで土木建設ラッシュ、鋼管杭業界も沸く

1972年、クボタはスパイラル製管の製造を行っていた関東大径鋼管を吸収し、市川工場としました。間もなく日本列島改造ブームが起こり、鋼管杭業界は再び活況を迎えます。土木関係の需要が高まり、工事の大型化に伴って、大径厚肉杭や長尺杭といった製品が現場で求められました。護岸や締切堤に多用される止水性の高い鋼管矢板の需要も増加。クボタの鋼管生産量は、1973年度には25万トンに達していましたが、市川工場近郊に長尺杭や鋼管矢板の加工場を設けて、なおも能力増強に努め、ニーズの変化や受注の増大に対応しました。

市川工場に設置された第二号製管機

市川工場に設置された第二号製管機

1970~1980年代

石油ショックが産業構造変化と

イノベーションをもたらす

1973年、石油ショックで石油価格が約4倍に跳ね上がり、世界は同時不況に陥りました。この危機を打開するひとつの方法として、各国では省エネ・省資源に取り組みます。しかし、このことが産業構造に変化をもたらし、新技術・新製品の開発を促進します。

スクロールして次のストーリーを見る

1970~1980年代

石油ショック後の事業改革

シリンダーライナー ロール 反応管

枚方鋳鋼工場で製造された、製紙機械用のサクションロールシェル

石油ショックによる戦後最大の不況の波はクボタの事業にも多大な影響を及ぼしました。省エネ・省資源が見直され、クボタは事業の競争力強化や構造改革、内需拡大などの体質改善を徹底。このことが新しい技術と製品を生み出すきっかけとなりました。

石油ショックを乗り越えて。自動車・土木建築市場に活路を見出す

石油ショックにより大打撃を受けた鋳物・鋳鋼分野は、生き残りをかけて新しい方向性を探し始めます。鋳物部門は自動車・土木建築市場向け量産鋳物を重点指向し、鋳鋼部門は高付加価値の新技術開発と納品据え付け工事分野に参入します。1978年以降、エンジン鋳物を東洋工業(現・マツダ)・ヤマハ発動機より継続受注。さらに各工場で遠心力鋳造の長所を活かした、エンジン用のシリンダーライナー長尺素材などの生産も開始。また、自動車用薄板鋼板のプラント向け製品ハースロールなどの需要も高まり、耐熱鋳鋼品を生産拡大します。

遠心力鋳造で製造した各種エンジン用シリンダーライナー

遠心力鋳造で製造した各種エンジン用シリンダーライナー

新技術が次々と製品化。事業国際化の流れに乗って、鋳鋼製品の輸出比率が急伸長

この頃、鋳鋼部門ではさまざまな新技術・製品が開発されます。配管状態のまま、石油化学プラントの反応管を超音波で探傷するロボットはタンカー貸油管にも応用され、管の耐久余力診断として独立した業務分野を築きます。また、西独ホイト社へ納入したサクションロールシェルが鋳鋼製品輸出拡大の契機となり、欧州への安定輸出商品に。1975年以降は国際化を掲げ、米国・ソ連向けの反応管や原子力発電用ステンレス鋳鋼品などの大口受注に成功。営業・工場・研究が一体となったグローバルな活動が実を結び、輸出比率は急伸長しました。

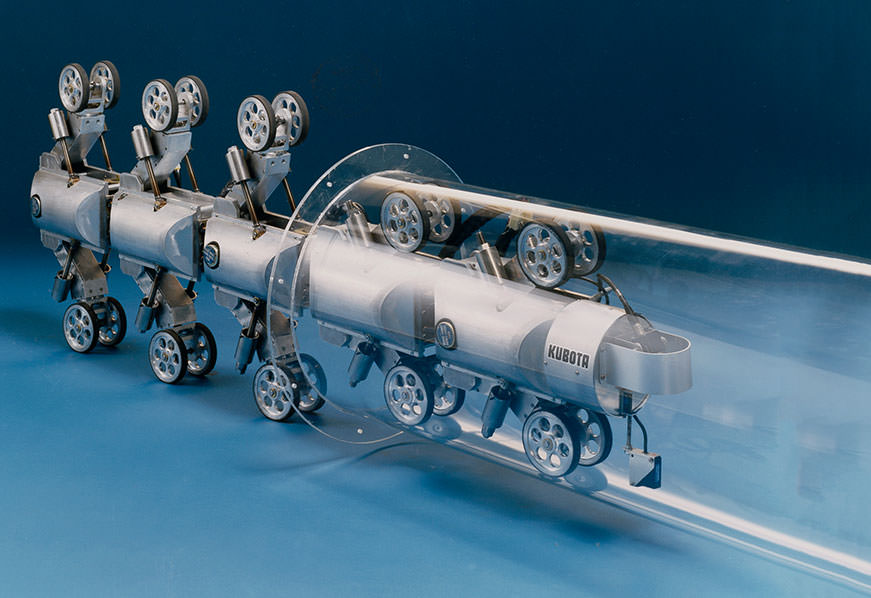

貨油管の耐久余力を超音波で診断するロボット

貨油管の耐久余力を超音波で診断するロボット

積極的なグローバル戦略でロールの海外進出を推進。世界の鉄鋼メーカーから選ばれる

クボタの圧延用ロールは1960年ごろからインド・南アフリカ・マレーシア・フィリピンなどに輸出を始め、世界の各地域へ拡大。特に遠心力鋳造複層ロールの技術は、世界的に高く評価され、1970年にはスウェーデン・オーカス社へ技術を供与しています。また、積極的な海外戦略を展開し、欧米諸国やオーストラリアの主要鉄鋼メーカーに鋼板圧延用ハイクロム3層複合ロールを納入。さらに、形鋼圧延用の複合アダマイトロールを開発し、高い評価を獲得。輸出量も1975年の580トンから1982年には3,950トンに増加しました。

尼崎工場の圧延ロール加工場

尼崎工場の圧延ロール加工場

1980~2000年代

バブル経済と顧客ニーズの多様化

円高を機に発生したバブル経済の隆盛とその崩壊により、日本の経済は長い停滞期へ突入します。国内需要が低迷する一方、かねてより進んでいた顧客ニーズの多様化が加速。この多様化と製品の差別化を図るべく、業界は新製品・新材料の開発に注力します。

スクロールして次のストーリーを見る

1980~2000年代

素形材事業の誕生。

新材質・新技術で領域を拡大

反応管 スキッドボタン 複合リングロール

石油化学の基盤材料となるエチレンの製造に使用されるクラッキングコイル

顧客ニーズの多様化に伴い、クボタは鋳物・鉄鋼・鋳型ロールの3事業部を統合し、素形材事業本部を新設。鋳物系部門の強化を図るとともに、「素形材」というコンセプトで新事業領域へ展開し、新材質・新技術でニーズの多様化に対応していきます。

カナダと中国を足がかりに、海外の石油化学市場に積極展開を開始

石油化学工業に使われるエチレンを製造するための熱分解炉に設置されるクラッキングコイルはクボタ素形材事業の主力製品のひとつです。クボタは多様な顧客ニーズに応えるべく、新型の熱分解管MERT(Mixing Element Radiant Tube)を開発します。内面に設置したミキシングエレメント(攪拌素子)により、攪拌機能を備えたクボタ独自の製品で、伝熱効率の向上と管内流体の均一加熱により、熱分解炉の効率を飛躍的に向上。クボタの遠心力鋳造に対する深い造詣と豊富な経験がこの難しい製品を可能にしました。

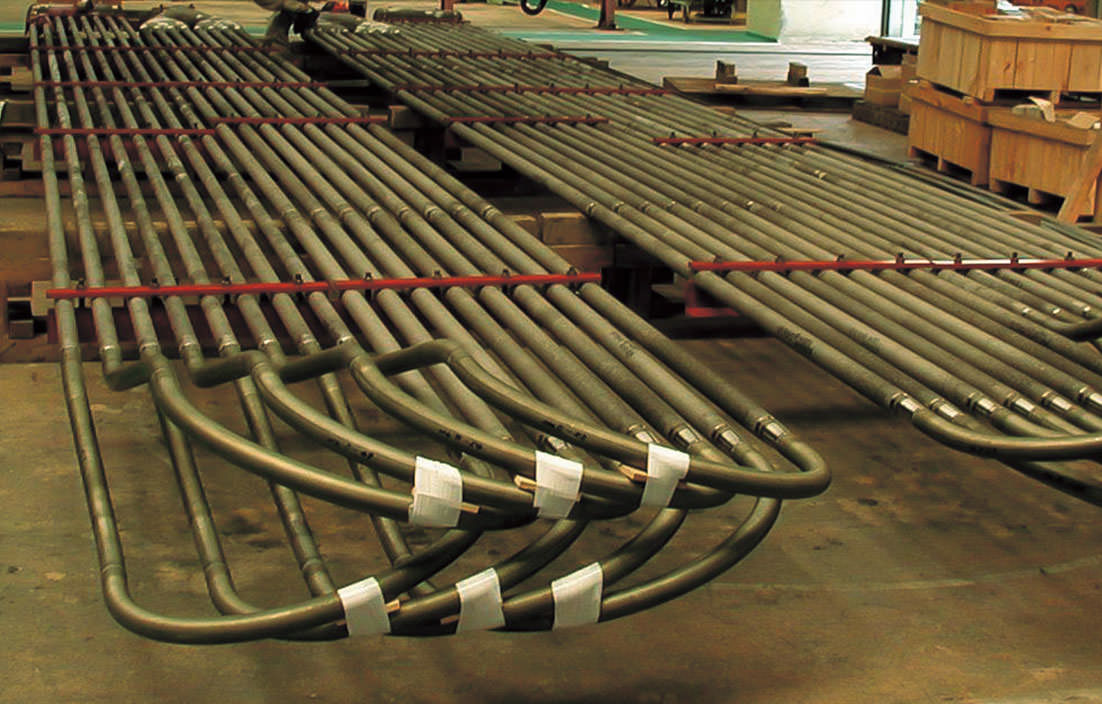

内面の攪拌素子により、伝熱効率向上と管内流体の均一加熱を可能にするMERT

内面の攪拌素子により、伝熱効率向上と管内流体の均一加熱を可能にするMERT

世界初の2層反応管に新しい複合材。他社との共同開発製品が世界的評価を獲得

クボタは新しい分野を開拓すべく、複合材の開発を他社と行います。1984年、クボタと東洋エンジニアリングは共同で、エチレン製造設備の分解炉用反応管として、内層に炭素付着率の低い材質を用いたコレットチューブを開発。世界初の2層反応管は国内外で好評、英国ICI社など、各国の化学会社に採用されました。さらに、川崎製鉄・中外炉工業と3社共同で、鋳鋼とセラミックスの複合材を開発。これを用いた耐1,250℃鋼板加熱炉炉床材(スキッドボタン)は第3回素形材産業技術賞に選ばれ、各鉄鋼メーカーに好評を博します。

鋳鋼とセラミックスの複合材を用いた鋼板加熱炉炉床材(スキッドボタン)

鋳鋼とセラミックスの複合材を用いた鋼板加熱炉炉床材(スキッドボタン)

耐用期間が約10倍まで向上。「複合リングロール」、科学技術庁の注目発明に選定

当時、圧延ロールに「生産性向上の面から圧延ピッチが短くなり、ロール外層表面の熱負荷が増大している」という課題があったため、クボタは耐用期間が従来比の約10倍におよぶ条鋼圧延仕上げ用複合材の「HIP成型複合リングロール」を1988年に開発しました。母材に耐熱性と耐衝撃性の高い強靭な低炭素鋼、外層に高耐摩耗鋼の粉末を熱間静水加圧(HIP)成型したもので、高い形状精度と内部まで均質で安定した品質を実現。境界部が健全で剥離の心配がないなどのメリットが好評を博し、科学技術庁の注目発明に選定されました。

耐用年数が従来比約10倍のHIP成型複合リングロール

耐用年数が従来比約10倍のHIP成型複合リングロール

2000年代~

加速する経済のグローバル化と

ニーズの多様化

近年では経済のグローバル化がこれまでにない速度で進み、中国・ロシア・インド・ブラジルなど、他の新興国が経済的に発展。一方、国内は景気の伸び悩みから業界全体が停滞気味で、産業においても合理化が加速、顧客ニーズもさらに多様化します。

スクロールして次のストーリーを見る

2000年代~

事業のグローバル化と

細分化する顧客ニーズ

TXAX ラクニカンジョイント

耐熱鋳鋼製の反応管を生産するため、サウジアラビアに設立した鋳鋼製品工場

急速な経済のグローバル化を受けて、クボタでは2003年から官公需事業の基盤強化や海外成長戦略を推進。特に、海外では新興国が経済発展を遂げ、素形材需要は増加しています。クボタは長年培ってきた技術と知見でこれに対応していきます。

中東進出とカナダでTXAX生産開始。海外生産拠点拡充で、グローバル市場を囲い込む

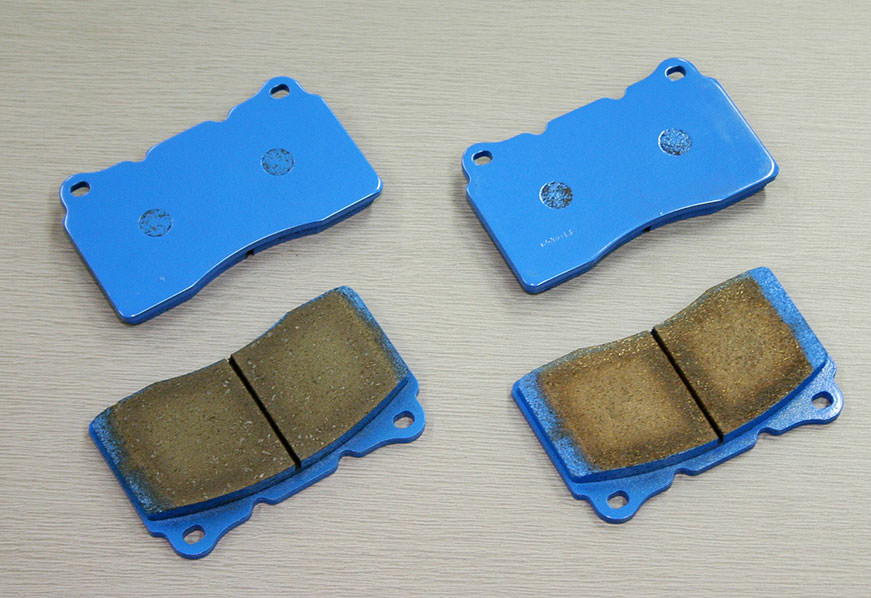

2009年、サウジアラビアに鋳鋼製品製造販売会社Kubota Saudi Arabia Company, LLCを設立。世界的なエチレン会社が存在する現地で、中東・北アフリカ・欧州向けに石油化学プラント用反応管生産・販売に着手。さらなる世界展開の足掛かりとします。2013年にはカナダのKubota Materials Canada Corporationに新工場を建設し、自動車ブレーキパッド用摩擦材のチタン酸カリウムTXAXを量産開始。北米では環境に配慮した無石綿パッドへの取替や新車への搭載が増加し、摩擦材用チタン酸カリウムの需要拡大が見込まれるため、耐熱性や耐摩耗性などに優れたTXAXの量産化に踏み切りました。

TXAXを原料としたブレーキパッドは耐熱性や断熱性、耐摩耗性などに優れる

TXAXを原料としたブレーキパッドは耐熱性や断熱性、耐摩耗性などに優れる

工期短縮・コスト低減・環境配慮。さまざまな合理化ニーズを満たすラインナップを実現

都市計画制限や環境基準、設備予算の制約内で工事を行うことは容易でなく、管路の長寿命化・工期短縮・省資源化など、多様な合理化がますます要望されるようになりました。クボタはそれに応える技術や製品を相次いで発表します。工期短縮に直結するラクニカンジョイント、施工費を大幅に低減するSGE工法、長寿命の次世代クラッキングチューブAFTALLOY、耐熱衝撃性に優れたコイラードラム、エチレンプラントの運転日数を延長するANK400、など。高度成長期に整備された社会インフラの老朽化更新にも大いに貢献しています。

安定した接合品質が確保できる機械式継手ラクニカンジョイント

安定した接合品質が確保できる機械式継手ラクニカンジョイント

クボタのルーツ「鋳物」が生んだ

素形材が世界中の産業を支える

クボタの原点である鋳物から始まった素形材事業。時代や市場のニーズに磨かれ、多岐に渡る技術と製品を生み出してきた素形材はクボタの歴史そのものと言えます。クボタの素形材は今後も顧客のニーズに寄り添い、技術を磨き、新しい製品を開発することで、世界中の産業を支えていきます。