PEOPLE

2025年大阪・関西万博 未来の都市 シリーズ第3回万博がつなぐクボタ鋳物技術と次世代への継承

2025 . 06 . 30 / Mon

写真・文:クボタプレス編集部

2025年4月に開幕した「2025年大阪・関西万博」。クボタはプラチナパートナーとして協賛する「未来の都市」パビリオンにおいて、「プラネタリーコンシャスな未来の食と農業」をテーマに、地球環境と人々の豊かな暮らしを両立させるビジョンを展示しています。万博を訪れた来賓への特別ギフトとして用意された鋳物製の箸置きは、そのコンセプトを象徴する存在です。

この箸置きは、展示テーマである「食と農業」のシーンに寄り添う恒久的な品として、クボタ創業のルーツである鋳物で作られました。クボタの考えを示す「クボタグローバルループ*」と1970年大阪万博当時のクボタのシンボルマークである「歯車」をモチーフにデザインされています。表面には「Kubota」、裏面には「EXPO 2025」の刻印が入り、手のひらに収まる小さなサイズながらも存在感を放ちます。この箸置きを製作したのは、鋳物の製造拠点である恩加島事業センター(大阪市大正区)です。

桐箱に収められた箸置き

1917年(大正6年)の設立以来、祖業である鋳物を先人の志とともに引き継ぎ、高い技術力と旺盛なチャレンジ精神でクボタならではの製品を生み出してきた同センター。実は今回の箸置きにも、恩加島が培った技術と先進技術が凝集されています。一体どのような技術が使われているのでしょうか。恩加島事業センターで箸置きの製作にかかわる皆さんに、鋳物作り、後進育成に込める思いとともに聞きました。

- 経営理念であるグローバルアイデンティティにおいて、クボタのミッションである事業領域を指す。人類が生きていくために不可欠な食料・水・環境の分野を一体のものとして捉えた考え。

引き継いだチャレンジ精神で多彩な鋳物を生み出す

恩加島事業センター(旧恩加島工場)は、大阪市浪速区にあった鋳物工場を西区南恩加島町(当時)に集約して1917年に設立されました。それ以来、同センターでは社会のニーズに応えてさまざまな鋳物作りにチャレンジしてきたと、エンジン事業部で機械鋳物技術課長を務める安宅(あたか)剛さんは話します。

「例えば、1922年(大正11年)に西日本を襲った大干ばつにより、揚水用ポンプを動かす石油発動機の需要が高まると、クボタは国産発動機の製造を開始。そのエンジン(農工用石油発動機)を恩加島で製造しました」

機械事業本部 エンジン事業部 機械鋳物製造部 機械鋳物技術課 課長の安宅剛さん。「高層マンションなどで使われている単管式の排水集合管も恩加島で生まれました。ここでは、社会課題を解決する新たなチャレンジに挑む精神が引き継がれています」と話します。

また、都市部の高速輸送機関として地下鉄の建設が盛んになると、1939年(昭和14年)より地下鉄トンネルの壁を構成する鋳鉄セグメントの製造を開始します。トンネル壁の構成材には高い強度が求められます。鋳物ならば強度が高く薄い壁を作れるため、掘削量を減らしてコストを削減できるほか、狭い場所にもトンネルを掘れるというメリットがあります。

恩加島で製造したクランクケースを搭載したトラクターの展示。恩加島の技術が実現した軽量コンパクトなエンジンは、国内外に広くOEM提供されています。

造形の緻密さ、美しさにこだわった鋳物も数多く生み出してきました。その一つが、1964年に建造された現在の皇居二重橋の高欄の鋳物です。二重橋は一般参賀で多くの人が通行することから高欄にも高い堅牢性が求められます。そこで、衝撃に強く強靱性に優れた球状黒鉛鉄を素材とすることが決まり、鋳物作りに定評のあった恩加島が製作を担当しました。

恩加島が生み出してきた鋳物の歴史を展示するクボタ恩加島鋳物ミュージアム。

皇居二重橋の高欄。

「鋳物のデパート」と呼ばれるほど多彩な製造プロセスを手がけてきたことも恩加島の誇りだと安宅さんは胸を張ります。

「クボタでは、砂の鋳型に溶けた金属を流し込んで成型する砂型鋳造という方法を使っています。この砂型を作るにも、さまざまなやり方があるんです。木型や金型を用いて砂型に転写し、粘土や樹脂で固める生型や自硬性プロセス、プラスチックフィルムで密閉した砂を減圧して固めるVプロセス、木型や金型を用いずに発泡模型を使うロストフォームプロセスなどです。最近では、砂型を直接、造型する3Dプリンタの活用も始めました。現在もさまざまな新しい製作手法に挑戦し、社会のニーズをより高いレベルで満たそうと研鑽を重ねています」

万博箸置きは、恩加島の将来を担う若者たちの挑戦

その3Dプリンタを駆使して作られたのが、2025年大阪・関西万博の来賓への特別ギフトとして、日本の食文化と食への感謝を表す若狭塗縞黒檀箸(わかさぬりしまこくたんはし)とともに用意された鋳物製の箸置きです。デザインを担当した一人は、鋳物に携わって3年目、現在はエンジン事業部で金型設計を担当している三村さんです。

「今回の箸置きはエンジンやトラクタケースと比べて非常に小さく、製作も短期間です。これは大きなチャレンジだと思い、3Dプリンタで砂型を作り、恩加島にしか生み出せない箸置きを作ろうと設計を始めました」

「3Dプリンタによる砂型ならではの鋳物を作ろうとチャレンジしました」と話す機械事業本部 エンジン事業部 機械鋳物製造部 機械鋳物技術課 金型設計グループの三村さん。

試作品を作ってさまざまな設計を模索した末、たどり着いたのが今回のデザインです。普段製作している製品と比べて非常に小さいため、狙った設計で本当に鋳型を作れるのか、量産できるのかを、実際に鋳型を作って検証しながら検討を進めました。

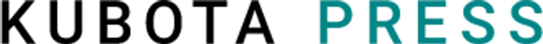

箸置きのCADモデル。鋳物としては難易度の高いデザインですが、CAD設計、砂型印刷、試験鋳造を繰り返して実現性を確かめながら設計を進めました。

ここで活躍したのが3Dプリンタです。木型や金型を作るには1、2カ月の期間が必要ですが、3Dプリンタならば短時間で作ることができます。細かく入り組んだデザインを実際に鋳型に落とし込めるか、3Dプリンタで何度も砂型を試作して鋳造しながら試行錯誤を続けました。細部にまでこだわった精巧な箸置きには、3Dプリンタの利点、恩加島の知恵と技術が凝縮されています。

なお、少数を製作するだけならば金属用3Dプリンタを使うことも考えられますが、砂型を用いる「鋳造」にこだわりたいという思いから、砂型用3Dプリンタを活用した鋳造プロセスを選びました。先進技術を適材適所で活用して最良の製品を生み出す知恵と工夫も、恩加島に受け継がれる大切な財産です。

「一般の方には何でもないデザインに見えるかもしれませんが、鋳物に関わっている人が見たら『これはどうやって作ったんだろう』と不思議に思うでしょう。細かな作り込みは、設計から鋳型製作、鋳造まで鋳物作りの全プロセスを一体として持つ恩加島だからこそ実現できたのです」

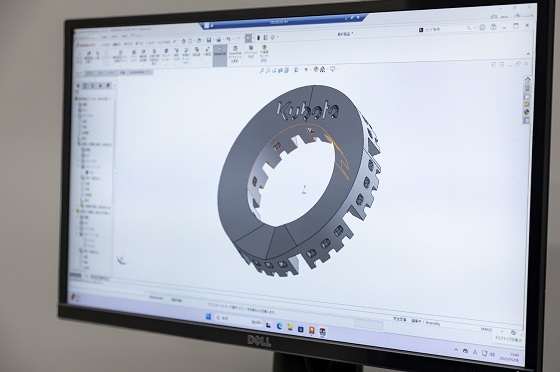

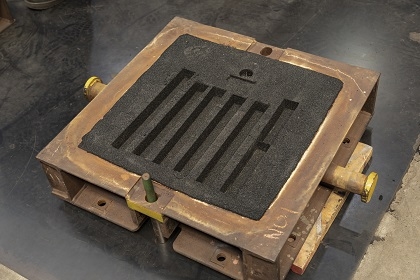

3Dプリンタで砂型を印刷する様子。CADデータに従い、敷き詰めた細かな砂に型となる部分を硬化させる硬化剤を噴射しながら0.24ミリずつ層を重ねていきます。

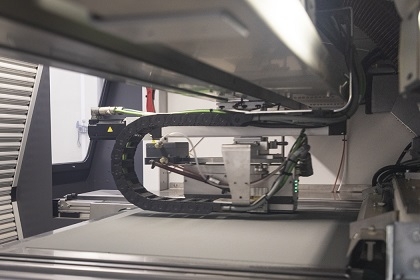

印刷した砂型にエアをかけて不要な砂を除去すると、型が現れます。細かな溝の砂はエアでは取り除けないため、一つひとつ手作業で丁寧に除去します。緻密で時間のかかる作業です。

3Dプリンタによる砂型製作を担当する機械鋳物製造部 機械鋳物技術課 鋳造技術・特命グループ 作業長の二川修さん。鋳型作りに30年以上携わってきた二川さんにとっても箸置きの砂型作りは大きなチャレンジでした。

上下ひと組の砂型を組み合わせて型枠にセットしたところ。

溶湯を流し込むための湯道。隙間なく流し込むためには、湯道をどう組むかも重要であり、これも試行錯誤を重ねました。

型枠に溶湯を流し込んでいる様子。溶湯は1400度と高温なため、慎重な手順で作業が進みます。離れていても肌が火照ります。

溶湯を流し込んで数日間、自然冷却した後、型から箸置きを取り出します。この後はバリ取り、防錆加工、仕上げ研磨などの工程が続きます。

3Dプリンタで製作した砂型と完成した箸置き。

鋳物の面白さを通じて次世代にバトンを渡す

箸置きの製作を通じた若者たちのチャレンジを見守る安宅さんは、鋳物の面白さは正解が沢山あることだと話します。

「作り方は一つではなく、さまざまなアプローチのそれぞれに正解があるところが面白いですね。どうしてもうまくいかず、正解にたどり着けないこともありますが、それも鋳物の奥深さの一つだと感じています」

その面白さを教えてくれたのは先輩たちでした。実は鋳物は安宅さんが当初希望した配属先ではなかったため、迷うこともあったそうです。

「先輩たちは『そんなことを言うな、鋳物は面白いんだぞ』と一生懸命に鋳物の魅力を教えてくれました。そのおかげで、私も鋳物作りの楽しさに目覚め、夢中になっていったのです。今になって、あの指導方針は有り難かったと思います」

面白さに気づくには、チャレンジを積み重ねることが必要です。金型設計に携わって1年目で三村さんとともに製作を担当した本多さんは、今回の箸置き作りがそのきっかけになったと実感しています。

「普段の仕事とは異なる箸置き作りを通じて、砂型で小さなものを作るとき、どういう形ならできるのか、できないのかがわかりました。溶湯の流し方で良品と不良の割合がどう変わるのか、不良にどう対策するのが効果的かを試行錯誤しながら楽しめましたし、考えた対策がしっかりと効果を生むところに面白さを感じました」

恩加島事業センターで人事を担当する小野田知弘さんは、これからは今回のような取り組みも通して、自発性を伸ばす育成がより必要になると力を込めます。

「手探りしながら自分で考え、やるべきことを自らコミットして選んでいくような導き方をしないと達成感が得られませんし、長続きしません。恩加島では、そのような育成を通じて、社会のニーズに応えるために自分の能力をどう高めていくか、クボタの看板に頼らずとも、自ら考え、実践していける次世代を育てていきたいと考えています」

今後は自発性を伸ばす育成が重要になると話す機械事業本部 エンジン事業部 機械鋳物製造部 勤労課 課長の小野田知弘さん。恩加島でも最近は女性の技能社員が増え、より働きやすい職場作りを進めているといいます。

鋳物の箸置きは、創業以来クボタが掲げる「社会課題への挑戦」というバトンを次世代に託す象徴でもあります。恩加島事業センターは、百年を超えて蓄積した鋳物技術と最新デジタル技術を融合し、現在も環境負荷を抑えながら高品質な鋳物を生み出し続けています。同センターの若い技術者たちは、2025年大阪・関西万博を機に鋳物の面白さと社会的意義を体得し、未来の社会を支える新たな製品づくりへと挑戦を広げました。クボタ、そして恩加島事業センターの挑戦は、これからも食料・水・環境の分野で持続可能な価値を生み出し、次の百年を見据えたイノベーションを紡いでいくことでしょう。

クボタ恩加島鋳物ミュージアムに掲げられる「挑戦」の鋳碑。