TECHNOLOGY

廃棄物から価値ある金属を取り出す「ディープリサイクル技術」への挑戦

2022 . 05 . 31 / Tue

文・写真=クボタプレス編集部

ごみなどの廃棄物を焼却した灰などを高温で溶かして固めたスラグ。この中には価値ある金属が含まれています。スラグからこれらの金属を回収して社会に還元すべく、実証実験を行っているクボタの新淀川環境プラントセンターを訪ねました。

機械で選別する前に行う手作業はまさに「砂金採り」

ごみや廃棄物の処理には、ごみを燃焼する「焼却炉」を使用する方法と、焼却した後に出る焼却灰を高温で溶融する「溶融炉」を組み合わせて使用する方法があります。日本は埋め立て可能な土地が限られているため、長い間、主に焼却炉が用いられてきましたが、近年は埋め立て地の残余年数が限界に近づいていることや、有害物質が溶け出すことによる環境への影響が問題視されています。そこで、ごみの減容化、無害化、再資源化において、より優れた特性を持つ溶融炉が注目されています。

溶融炉は高温で溶かすため、ダイオキシンはほとんど発生しないうえ、スラグの中には有用な金属が含まれています。「都市鉱山」は何も携帯電話やパソコンの中だけに眠っているわけではないのです。スラグは現在、道路の路盤材やコンクリート二次製品の原料として使われるか、最終処分場の覆土材等に利用されていますが、これではせっかくの宝は陽の目を見ないままで終わってしまいます。

長年、溶融炉を開発してきたクボタでは、現在スラグから有価金属を取り出す装置の実用化に向け、実証実験を進めています。その実験の舞台となる大阪市の淀川近くにある新淀川環境プラントセンターで、にこやかに出迎えてくれたのはプロジェクトチームを率いる寳正史樹さん。どのような流れでスラグから金属を取り出すのか、まず一連の工程を見学しました。

寳正史樹(ほうしょう ふみき)さん。水環境研究開発第三部に所属し、新淀川環境プラントセンターで金属回収に取り組んでいます。

初めに登場したのは、意外にも金山の砂金採りで使われているプラスチックの皿。スラグはごみ処分場によって当然、原料となるごみの内容が異なり、含まれる金属の種類や量も変わってくるため、まずは機械装置で処理を開始する前に中身を把握すべく、手作業で選別を行います。

貯めた水の中でスラグが入った皿を動かすと、重たいメタルは沈んだままです。一方、軽いスラグは水とともに流れ出すことによって、徐々に分離されていきます。

主な成分は酸化した鉄なので、残ったメタルは赤味を帯びています。

「実際には全体の1~5%程度のメタル成分が含まれています。元のスラグはもう少し粒径が大きいですが、ここで使用しているスラグは一度破砕機にかけて細かくしたものです。粉砕したほうがスラグに包まれていたメタルが外に出やすくなります」(寳正さん)

メタル回収装置の分離プロセス

手選別でだいたいの当たりをつけた後、いよいよメタル回収装置にスラグを投入します。ベルトコンベアで地上から2階部分へと運ばれたスラグが上から投入されると同時に、下から水が勢いよく流されます。すると、合流地点で水流に打ち勝った重いメタルは下に落ちていき、上に浮いた軽いスラグは水と一緒に吹き飛ばされ、外の水槽へと排出されていきます。

スラグを2階の青いボックス内にあるメタル回収装置に送り込むベルトコンベア。

次に、下の出口から分離されたメタルが出てくる瞬間を見学しました。スイッチを入れると最初に勢いよく重たいメタルが流れ出し、その後は水だけが出てきます。

「メタルには鉄が多く磁石にくっつくものと、銅が多く磁石にはくっつかないものがあります。溶融炉では一度融点以上の温度で溶けるため、よく見ると表面張力で粒が丸くなっています」(寳正さん)

分離されたメタルが放出される瞬間。30分に1回ぐらいの割合で、メタルが回収できます。

まるで色とりどりのスパイスのような下の写真は、各工程のスラグを並べて見比べたもの。中央の二つが回収した有価金属のうち、磁石にくっつくもの(④)とくっつかないもの(⑤)です。

①溶融する前の焼却灰 ②溶融後のスラグ ③選別機にかける前に粉砕されたスラグ ④選別後のメタルのうち、磁石に着いたもの ⑤磁石に着かなかったメタル ⑥選別後に残ったスラグ。

どこから来た焼却灰かによって溶ける温度が異なる

次に寳正さんが案内してくれたのが、マッフル炉と呼ばれる箱型の電気炉がある実験棟。

「どんな焼却灰でも1,300℃の溶融炉で溶けるとは限りませんし、同じ下水処理場でも環境の変化によってごみの内容が変われば、溶ける温度も変わってきます」(寳正さん)

そこで、各焼却場から取り寄せた焼却灰をそれぞれ容器に入れ、あらかじめマッフル炉で加熱して溶け具合を調べます。溶けにくい灰の場合は添加剤を足すなど、調整が必要になります。

ボート型の細長い容器に入れた各処分場の焼却灰。鉄分やカルシウムが多いなど、組成によって色が変わるそうで、まるで画材のようです。溶融炉の底の傾きに合わせて5°傾けた状態でマッフル炉に入れ、流れやすさを調べます。

マッフル炉から取り出した直後。どろどろに溶けているものもあれば、まだ形を保った飴状のものもあり、流動性にかなり差があることがわかります。

棟内の一角には、同じようなボート型の容器がたくさん置かれていますが、焼却灰とはちょっと様子が違うものがあります(写真下)。これらは各地の下水処理場から採取した下水汚泥を溶融した場合の溶けやすさを5段階の温度別に調べた実験結果。下水汚泥中にも有用なリン資源やさまざまな金属が含まれていることがわかっているため、焼却灰だけでなく、下水汚泥も調査中なのです。下水汚泥もどこの下水処理場から採取したかによって、含まれる希少金属は変わってくるそうです。

3カ所の下水処理場から取り寄せた下水汚泥を、少しずつ温度を変えて何度で溶けるかを調べた結果。処理場によって溶けやすさの違いが一目瞭然。

溶融炉の燃料に廃プラスチックを活用する試みも

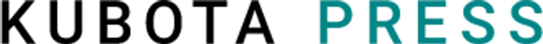

敷地内には今後さまざまな実験を行うため、「回転式表面溶融炉」そのものも設置されています。外から見上げると中ほどに大きな円筒状のものが見えますが、これが二重構造になった炉の外筒の部分となります。「回転式」の名のとおり、外側の筒が1時間に1回ぐらいのゆっくりした速度で回転します。

「外筒と内筒の間に投入された廃棄物が1,300℃に保たれた炉の表面で溶け、それが中央の穴から下へとトロトロと落ちていきます。ちょうどラクレットチーズの表面のような感じです」(寳正さん)

左・敷地の一角に建設されたクボタの回転式表面溶融炉。右・回転式表面溶融炉のしくみ。

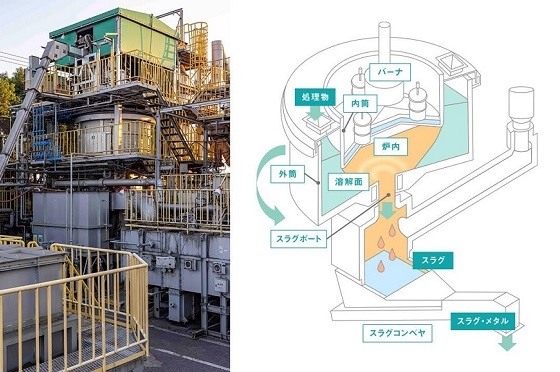

溶けたスラグは炉の真下にある水槽に落ちて急冷されて固まります。一方、鉛やカドミウムなど、人体に害を及ぼす重金属類はガス化して、ファンの風に引っ張られて右手に流れていき、ガス冷却塔や2段階のバグフィルターなどを経由するうちに回収されるため、最後の煙突から出ていくのは無害でクリーンなガスだけになります。もちろん、スラグも無害です。

新淀川環境プラントセンターの溶融システムの流れ。

従来のクボタの溶融炉は、灯油や重油、ガスなどを燃料に用いてきましたが、ここでは廃プラスチックをエネルギー源にする実験も行われています。ごみの中の有用な金属を回収するだけでなく、これまで廃棄物として捨てられていたプラスチックをごみ処理のための燃料として生かすという、あらゆるものを資源循環させる「ディープリサイクル技術」の開発をめざしているのです。

元素を分離濃縮できるクボタの溶融炉の強みを最大限に生かして

それにしても、なぜ今クボタでは、溶融システムを利用して有価金属を回収するシステムの開発に力を入れているのでしょうか。

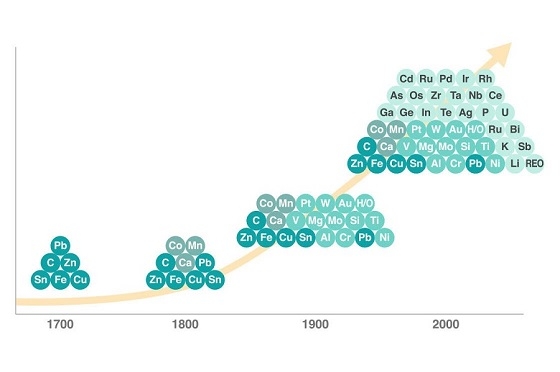

「便利なもの、見た目に美しいものをつくろうとすると、たとえば発色をよくするために鉛を加えるなど、いろんな元素が必要になってくるため、実は使われる元素の種類はこの300年ほどの間に桁違いに増えています。ところが、そういう貴金属類がうまくリサイクルされず、一方通行型の廃棄物処理になっている現状がありました。クボタの溶融炉は優れた元素の分離濃縮機能を備えているので、これを活用しない手はないと考えたわけです」(寳正さん)

新製品における金属の使用量と使用種類。出典:International Resource Panel Work on Global Metal Flows(UNEP E-Book 2013)。

寳正さんと二人三脚でこのプロジェクトに取り組んでいる井上繁則さんによれば、溶融炉とセットになった金属回収システムは、すでに豊島廃棄物処理プロジェクトの時代に導入された実績があるそうです。豊島とは瀬戸内海の島で、そこに不法投棄された大量の産業廃棄物をクボタが10数年かけて処理してきました。

井上繁則(いのうえ しげのり)さん。水環境研究開発第三部に所属し、寳正さんとともに、新淀川環境プラントセンターでメタル回収装置の開発に取り組んでいます。

「ただ、豊島ではスラグ混じりでも有価金属の回収量を増やすという発想でしたが、希少金属として有効利用するためには、スラグはできるだけ取り除いてメタルだけにするなど、効率や能力を向上させる必要があります。クボタの溶融炉は安定処理や元素濃縮機能という点では高い評価をいただいていますし、金属回収装置は後付けも可能なので、すでに溶融炉を導入済みのお客様にもご採用いただけます」(井上さん)

「焼却灰に含まれている貴金属が、セメントの原料や最終処分場に運ばれ、使われないまま埋め立てられてしまうのはもったいない。回収できなかったら、永久に社会からなくなってしまいます。われわれが自分たちで生み出したものに含まれる資源は、世の中に戻していきたいと日々願っています」(寳正さん)

お二人の言葉からは、自社製品に対する誇りと、そのよさを100%生かすことで社会に貢献したいという使命感、粘り強い探求心、そして高い志が伝わってきました。

開発中の金属回収装置の前で、笑顔で記念撮影に応じてくださったプロジェクトチームの皆さん。